- Ipar

Összefoglaló:

A TeSolvával együttműködve kidolgoztuk a fogaskerékolaj-gyártás során alkalmazott diszperziós folyamat szimulációját. Ennek eredményeként képesek vagyunk a termelésben részt vevő berendezéseket a megnövekedett kereslethez igazítani.

A hajtóműolajok gyártásakor nemcsak a megfelelő összetevők biztosítása a legfontosabb, hanem az alapolajok és az adalékanyagok hatékony keverése is. A FUCHS a TeSolva szimulációs szakértő céggel együttműködve kifejlesztett egy numerikus eljárást, amely a diszpergálási folyamat minden aspektusát szimulálja és megjeleníti. Ez lehetővé teszi a termelőberendezések gyors átállítását a megnövekedett igényekhez.

Az autóipar az átalakulás időszakát éli. Ez a járművek első feltöltéséhez használt kenőanyagokat is érinti, amelyeket egyre rugalmasabb mennyiségben kell rendelkezésre bocsátani. Az egyre növekvő piacokon például fontos, hogy a hajtóműolajok gyártására használt berendezések méretét növelni lehessen. Amikor azonban egy meglévő rendszer méretnövelésére törekszenek, a mérnököknek biztosítaniuk kell, hogy a diszpergálási folyamat és az egyes komponensek elosztása a gyártási tartályban a nagyobb méretezés ellenére továbbra is megfeleljen az alapolajok és adalékanyagok keverésére vonatkozó szigorú követelményeknek. „Eddig ilyen esetekben gyakran empirikus értékeket és prototípusokkal végzett vizsgálatokat alkalmaztak” – jelenti Daniel Kieser, a FUCHS LUBRICANTS Germany folyamatmérnöke. „Ez a megközelítés azonban nagyon időigényes és nem mindig hatékony.”

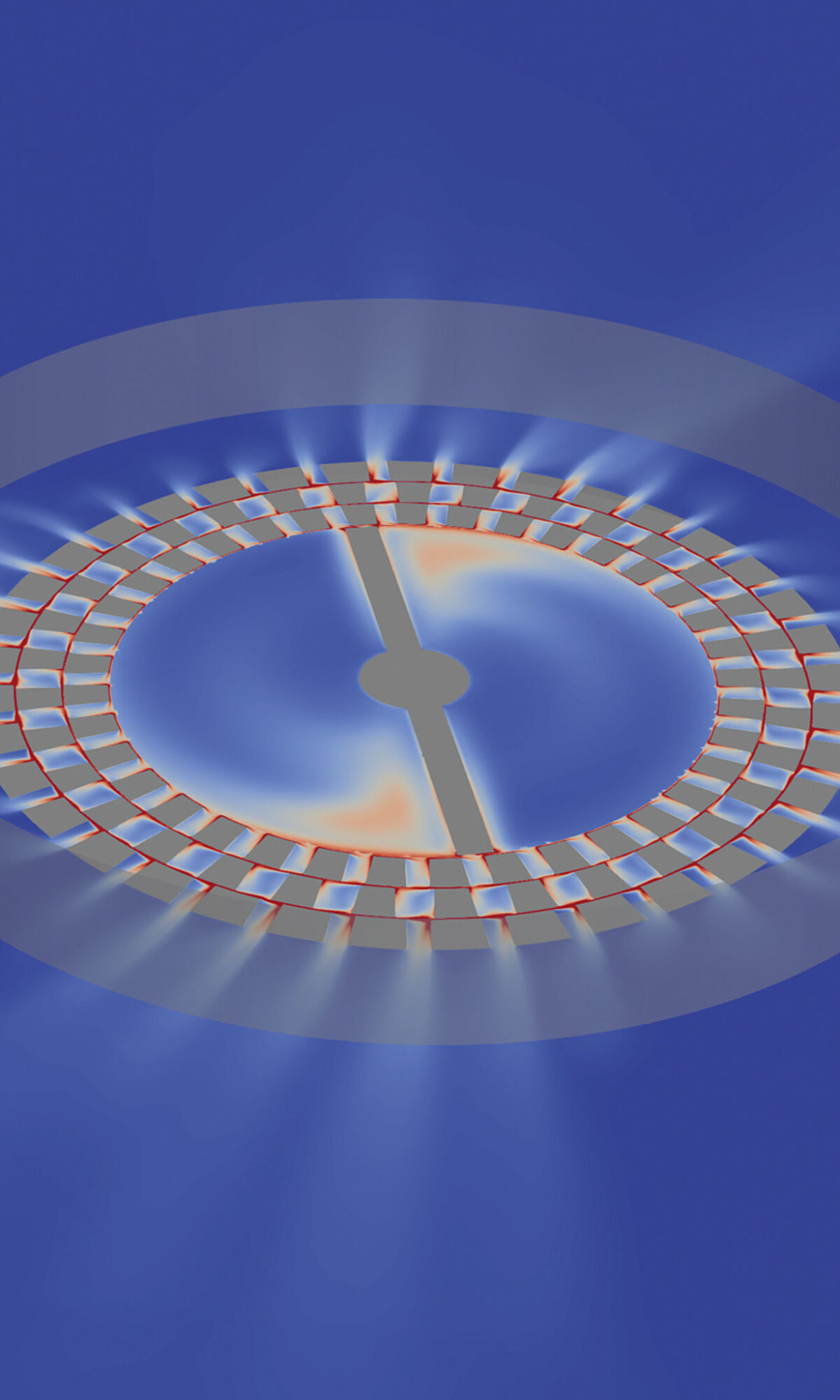

A költségek minimalizálásának ígéretes módja, amely egyúttal biztosítja a magas színvonalú minőséget a nagyobb méretű gyártóberendezésekben, a virtuális eljárások, például a számítási áramlástan (CFD) használatára épül. A FUCHS a TeSolva szimulációs specialistával együttműködve kifejlesztett egy ilyen numerikus eljárást, amellyel szimulálni és vizualizálni lehet a fogaskerékolaj gyártása során alkalmazott diszperziós folyamat minden aspektusát. A cél itt a folyadékmechanikai kérdések megoldásának finomítása numerikus módszerekkel egy háromdimenziós modellben. Ennek érdekében a CFD-szimuláció kiszámítja a rendszerben a folyadékáramlásokat, különösen figyelembe véve mind a gázok, mind a folyadékok irányát és sebességét a nyíróerők hatására, amelyeknek például a gyártótartályban lévő diszpergálóberendezés teszi ki őket.

Ez azonban gyorsan hatalmas adatmennyiséget eredményez, amelyek még a legmodernebb számítógépes rendszerek határait is feszegetik. „Egy háromdimenziós CFD-számítás napokig, hetekig vagy akár hónapokig is eltarthat” – kommentálja Thomas Kroth, a TeSolva számítási mérnöke. „Ezért fontos, hogy megtaláljuk a megfelelő egyensúlyt a számítási idő és az eredmények minősége között.” A megfelelő megoldás ésszerű költségek mellett történő megtalálásához először is hatékonyan és pontosan meg kell határozni az adott problémát. „A FUCHS SCHMIERSTOFFE munkatársaival is szorosan együttműködve pontosan meghatároztuk, hogy mely egyszerűsítések hajthatók végre anélkül, hogy az eredmények felhígulnának” – jelenti Kroth.

„Pontosan meghatároztuk, hogy milyen egyszerűsítéseket lehet végrehajtani anélkül, hogy az eredmények romlanának.”

THOMAS KROTH, A TESOLVA SZÁMÍTÁSTECHNIKAI MÉRNÖKE

A szimuláció nem csak a közeli tartományra, hanem a teljes tartályban lévő folyadékáramlást is lefedik.

Ebben az esetben a szimuláció az elődiszpergálóra összpontosított, amely kulcsszerepet játszik a rendszerrel előállított, úgynevezett „ultramagasan diszpergált” (UHD) hajtóműolajban. Végül is az ilyen hajtóműolajok esetében az elsődleges cél a habzásgátló cseppek homogén és finom eloszlásának biztosítása a gyártási folyamat során, a nemkívánatos szedimentáció elkerülése érdekében. A kenőanyag eltarthatósága is megnövekszik így, és a habzásgátló szer optimális hatása is elérhető a felhordás során – a cél a fogaskerékolajban megrekedt levegő elkerülése. Az UHD hajtóműolajokat ezért kétlépcsős eljárással állítják elő. Először a habzásgátlót és a további adalékanyagokat előzetesen összekeverik egy kis mennyiségű alapolajjal egy elődiszperziós tartályban. A főfolyamatban az előkezelt keveréket ezután a gyártási tartályban a maradék alapolajjal és további adalékanyagokkal egyesítik.

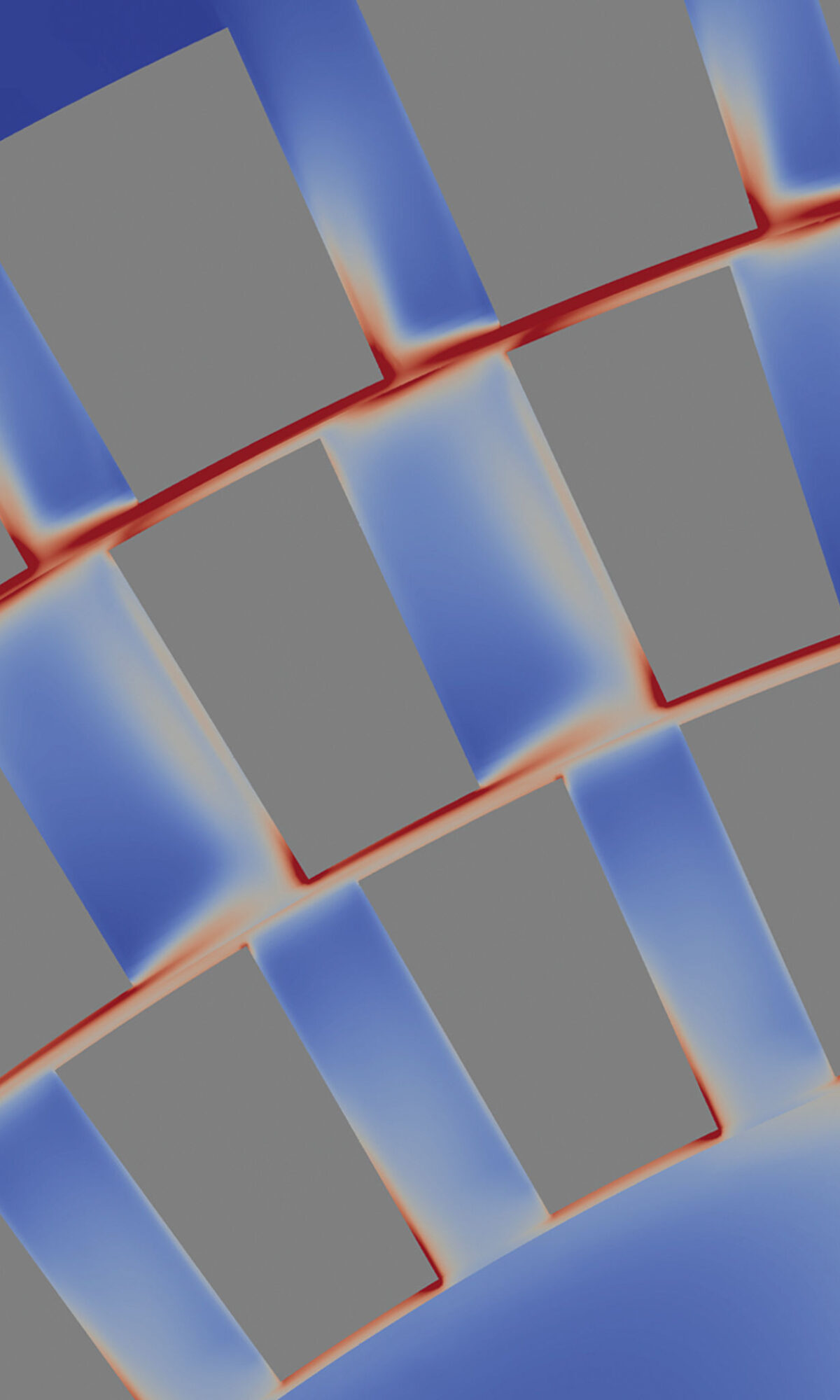

„Itt különösen érdekesek a diszpergáló közvetlen közelében zajló eljárások” – jegyzi meg Daniel Kieser folyamatmérnök. „A szimulációban ezért azt vizsgáltuk, hogy a diszpergálófej fogai milyen pontosan osztják el a habzásgátlót a folyadékban – más szóval, hogy elegendő-e az energiabevitel.” Fontos volt azonban a tartály más részein végzett eljárások értékelése is. A szimulációs szakemberek ezért egy rácshálót használtak, hogy az egész tartályt különböző méretű egyes zónákra osszák. Minél finomabb a háló ezekben a zónákban, annál pontosabban számítják ki az áramlásokat, bár a rácsot néhány releváns szakaszon szándékosan durvábbnak hagyták. „A közeli és távoli tér szimulációjának keverése volt az igazi kihívás” – magyarázza Thomas Kroth, a TeSolva szakértője.

A folyadékban lévő áramlások és turbulenciák numerikus szimulációját először egy kisebb, már létező tartályra dolgozták ki, és összehasonlították az energiabevitelből számított valós nyíróerőkkel és áramlási sebességekkel. A szimulációt ezután egy ötször akkora tartályra méretezték, hogy megállapítsák, hogy a nyíróerők és az áramlási sebességek ebben az esetben is megfelelnek-e, és hogy bizonyos paramétereket – például a tartály geometriáját vagy a diszpergátor helyzetét – nem kell-e módosítani. „A szimulációval be tudtuk bizonyítani, hogy a kicsiről a nagyobb rendszerre való skálázás jól működik” – számol be Kieser. „A projekt azt mutatja, hogy a szimulációs módszerek rendkívül hatékonyak, és lehetővé teszik számunkra, hogy a jövőben még pontosabban igazítsuk a gyártóberendezéseket ügyfeleink igényeihez.” A szimuláció alapján ellenőrzött nagy rendszer jelenleg építés alatt áll, és rövidesen az UHD sebességváltóolaj gyártására használják majd egy vezető járműgyártó járműveinek első feltöltéséhez.

„A szimulációval be tudtuk bizonyítani, hogy a kis rendszerről a nagyobb rendszerre való áttérés jól működik.”

DANIEL KIESER, A FUCHS FOLYAMATMÉRNÖKE

A projekt bizonyítja, hogy a numerikus módszerek nagyon hatékonyak, és lehetővé teszik számunkra, hogy a jövőben tovább finomítsuk a gyártóberendezéseket, hogy megfeleljenek ügyfeleink igényeinek.” A numerikus szimuláció eredményei alapján jelenleg egy nagy üzem építése zajlik, amely hamarosan UHD első töltésű hajtóműolaj gyártására szolgál egy ismert márka vezető gyártója számára.

CFD-szimuláció animációja: az áramlások és turbulenciák összehasonlítása a nyíróerőkkel és áramlási sebességekkel.